В Институте проблем машиностроения Российской академии наук – филиале Института прикладной физики им. А.В. Гапонова-Грехова РАН разработан и внедрен жаростойкий интерметаллидный подслой для покрытия диоксида циркония, используемого при защите лопаток газовых турбин из жаропрочных никелевых сплавов, работающих в экстремальных условиях эксплуатации.

Рис. 1. Порошковый материал системы «Ni-Cr-Al-Ta-Y»: а – гранулярный состав порошка

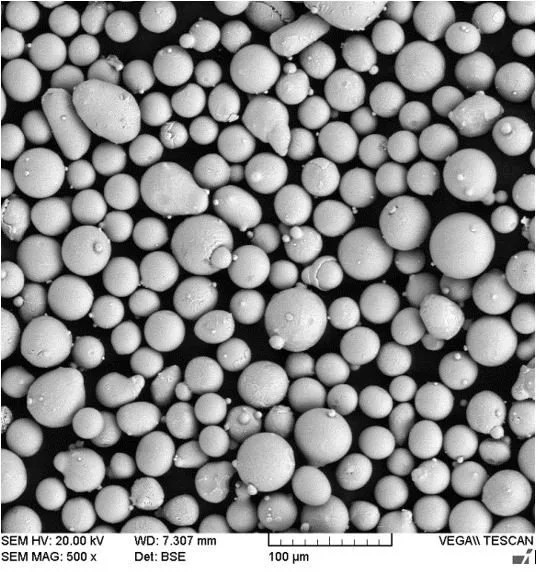

Рис. 1. Порошковый материал системы «Ni-Cr-Al-Ta-Y»: б – сферическая морфология частиц

Для повышения жаростойкости подслоя, обеспечивающего связь рабочего керамического покрытия с основным материалом деталей, работающих при высоких температурах, необходимо наличие в нем интерметаллидных соединений. Для формирования такого подслоя был исследован и апробирован новый порошковый материал, предназначенный для технологий плазменного напыления. Данный порошок отличается от имеющихся аналогов наличием в составе соединений никеля, алюминия и хрома (Ni3AlCr + NiAlCr), а также редкоземельных металлов – тантала и иттрия. Методами рентгеноструктурного анализа и электронной микроскопии были изучены морфология, элементный, гранулярный и фазовый составы порошка. Для понимания процессов, протекающих в материале при воздействии высокотемпературного плазменного потока при напылении, проводились дериватографические исследования фазовых превращений при нагреве до 1500 оС.

Исследованный порошковый материал был апробирован при высокоэнергетическом плазменном напылении на установке «Термоплазма». Полученный подслой с двухфазным интерметаллидным составом (β-NiМе + γ’-Ni3Ме) показал оптимальные эксплуатационные характеристики: пористость П~4 %, твердость HV~4,5 ГПа, шероховатость поверхности Ra~4 мкм. Он создает плавный градиент механических свойств и коэффициента термического расширения между никелевым сплавом и рабочим керамическим слоем.

Рис. 2. Микроструктура покрытия, полученного методом плазменного напыления из нового порошкового материала: а – поперечное сечение (1 – основной материал, 2 – подслой), б – поверхность, в – внутренний слой

Термоциклические испытания подтвердили высокую адгезионную прочность жаростойкого подслоя при использовании его как в качестве самостоятельного покрытия, так и в комбинации с теплозащитным покрытием диоксида циркония. Визуально-оптический контроль, проведенный через каждые 100 часов и в конце испытаний, не обнаружил сколов, отслоений и растрескиваний.

Новый жаростойкий подслой предназначен для использования в составе теплозащитного покрытия на основе диоксида циркония, наносимого на термонагруженные детали (турбинные лопатки, защитные пластины, тепловые экраны, горелки) газовых турбин, которые работают длительное время в экстремальных условиях эксплуатации – в среде горючего газа при высоких температурах до 1000 оС.

Рис. 3. Результаты термоциклических испытаний подслоя, полученного из порошкового материала системы «Ni-Cr-Al-Ta-Y»: а – экспериментальная установка, б – образец никелевого сплава с подслоем после испытаний, в – образец никелевого сплава с подслоем + покрытием ZrO2 после испытаний

Новый жаростойкий подслой внедрен в составе инновационной ремонтно-восстановительной технологии ООО НПЦ «Трибоника» с целью продления ресурса турбинных лопаток для нужд нефтеперекачивающей отрасли промышленности в ООО РН «Юганскнефтегаз» – ХМАО-Югра.

Авторы: Царева И.Н., Кривина Л.А., Разов Е.Н., Москвичев А.А., Фель Я.А.

Информация и иллюстрации предоставлены пресс-службой ИПФ РАН

Источник иллюстраций: ИПМ РАН

DayTimeNews.RU

DayTimeNews.RU

СМОТРИТЕ ТАКЖЕ:

СМОТРИТЕ ТАКЖЕ: